原子層堆積法(ALD: Atomic Layer Deposition)

原子層レベルで膜厚を制御して平坦で緻密な薄膜を形成する手法です。 Siウェハーのような平面基板からアスペクト比の高い立体構造物まで均一な膜をコートできます。 ここでは、ALD法を特徴付ける基本原理やキーワードから膜の特徴(コンフォーマリティほか)について説明します。

成膜原理:自己制御

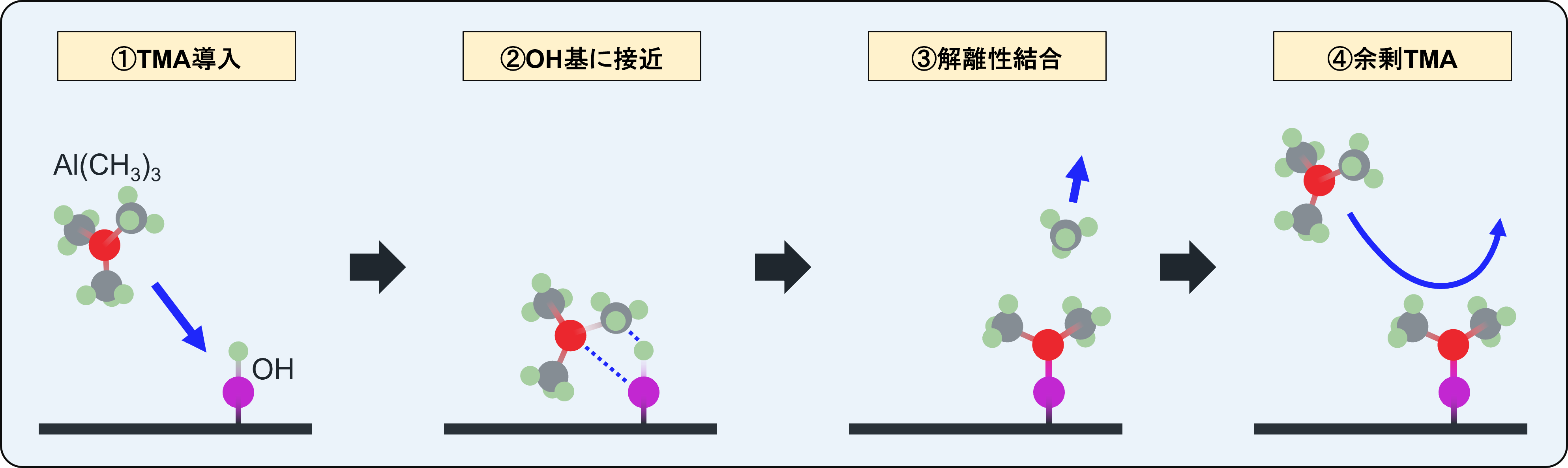

自己制御(self-limiting)はALD法を特徴づける重要なプロセスとなります。ここでは、トリメチルアルミニウム(TMA: Al(CH3)3)を例にとって説明します。- ①導入したTMAが水酸基(OH)に接近すると、

- ②TMAのAl(図中の●)とメチル(CH3)基のC(図中の●)との間の結合が弱くなり、 CH3基はOH基のH原子 (図中の●)、 AlはOH基のO原子(図中の●)と結合をつくろうとします。

- ③さらに接近すると、CH3基はH原子と結合してメタン(CH4)になって基板から離れていき、AlはO原子と共有結合をつくり付着します。

- ④プロセス③で基板表面が形成されたAl(CH3)2層で埋められてしまうと、次に来たTMAは反応できずに排気されてしまいます。

成膜過程:パルス(デジタル)成長

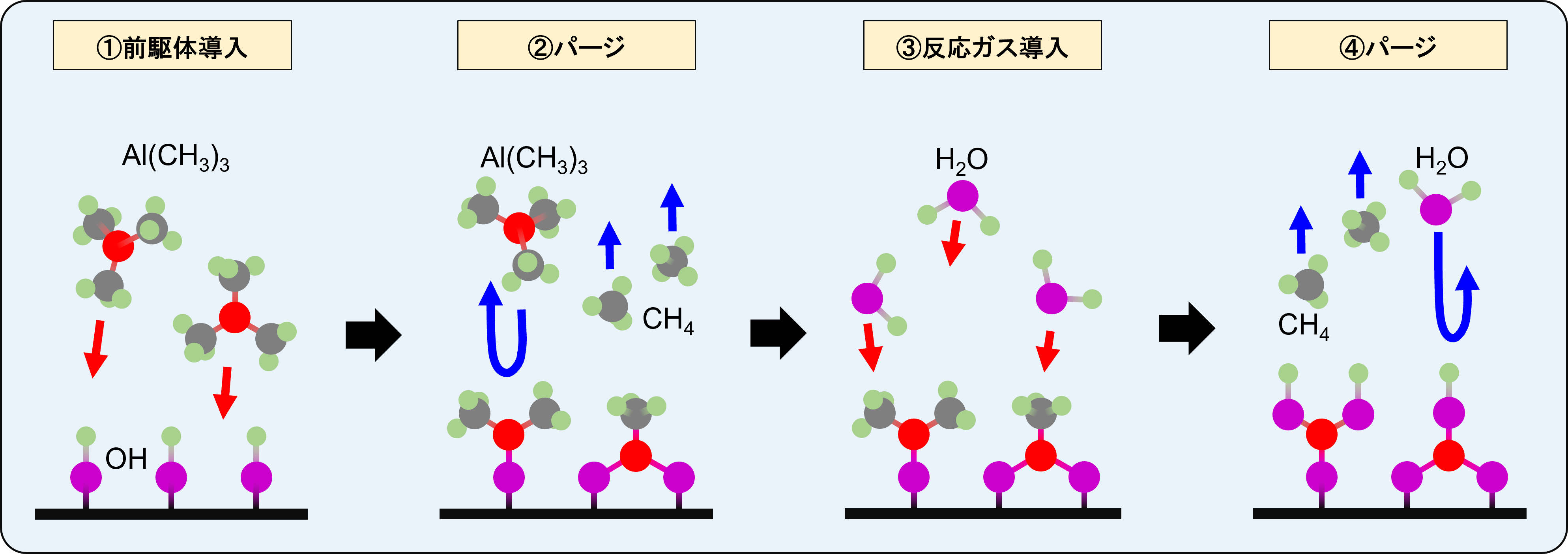

ALD法が他の成膜法と異なる点は4つのパルスプロセスを経て原子層/分子層が1層形成される点で、この成膜サイクルを繰り返すことで膜が厚くなっていきます。このことを指して、ALD法はパルス成膜法、デジタル成膜法、Layer-by-layer成膜法と言い換えられたりします。ここでは、前駆体にトリメチルアルミニウム(TMA: Al(CH3)3)、反応ガスに水を用いて作成した酸化アルミニウム膜を例に取って、このユニークな成膜プロセスを説明します。- ①前駆体導入

Siウェハのような基板は大気中の水分子と反応し、ウェハ表面に水酸基(OH)を形成します。導入されたTMAがウェハ表面に近づくと、TMAのメチル基(CH3)はAl原子から解離し、OH基から水素原子を引き抜いてメタン(CH4)となりウェハから離れていきます。一方、CH3基との結合を切ったAlはウェハに残ったO原子と新たにAl-O結合をつくります。 - ②パージ

N2やArのような不活性ガスを流しながら、上のプロセスで膜成長に使われなかった余剰TMAと副生成物であるCH4を排除(排気)します。 - ③反応ガス導入

余剰TMAや副生成物CH4が完全に無くなったところで水を導入します。Al原子と結合しているCH3基に水分子(H2O)が近づくとHとOHに分かれ、HはCH3基と反応してCH4を形成し、OH はAl原子と反応してAl-OHの形でAl原子を終端(膜表面を形成)します。ここで、更に水分子を導入しても、OH基とは反応しないため、使われることなく排気されます。①のプロセスと同様に自己制御が起きています。 - ④パージ

N2やArのような不活性ガスを流しながら、上のプロセスで反応できなかった余剰H2Oや副生成物であるCH4を排気します。

ALDの特徴

上でご説明した成膜プロセスと形成された薄膜は、次のような特徴を持っています。

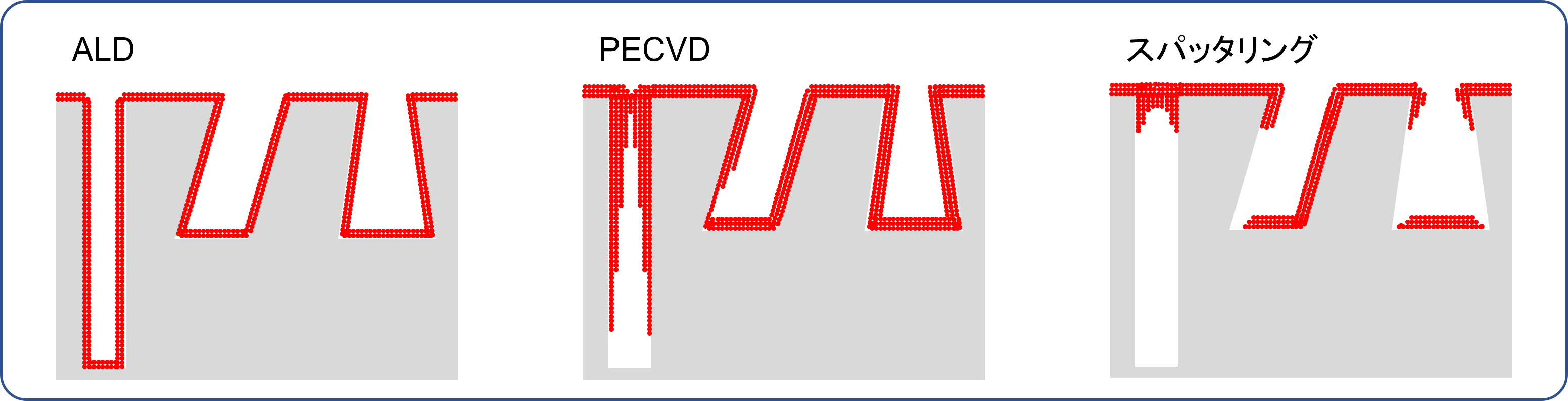

- 複雑な立体構造物やナノスケール表面(高ARトレンチ・ボイド・ステップ)に対して均一(膜厚、膜質)に成膜できます。

図は他の手法との比較になります。スパッタリング法では膜前駆体の直進性が強いため、影になったり、狭い場所へのコーティングは苦手です。また、プラズマCVD法では、複雑な形状でも追随しますが、高アスペクト比で狭い細孔の内壁へのコーティングは厳しくなります。 - 化学量論比に近く、非常に緻密であり、ピンホールフリーな膜が形成されます。

- 成膜対象物と共有結合をつくるため、基板・基材への密着性が高いです。

- 再現性の高いプロセスとして膜厚を厳密にコントロールできます。

- 他の手法と比較して低温で成膜できます。

ALD Window

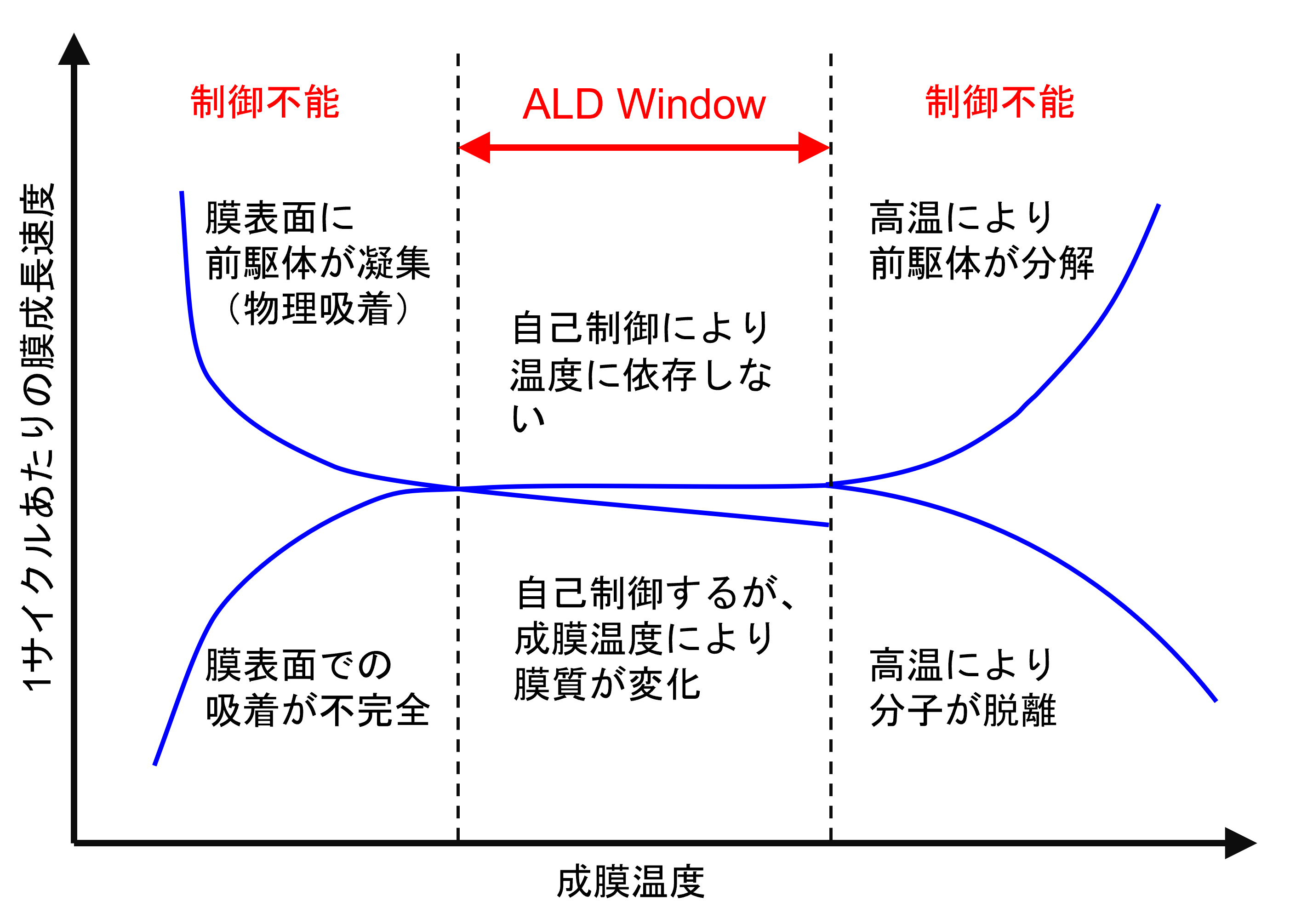

ALD成膜を固有なものにしている自己制御性はガス流量、パルス時間、圧力、温度など様々なプロセスパラメーターを最適化することで成立します。この自己制御性が成立するパラメーターの調整範囲をALD Window(窓)とよびます。

- ALD Windowよりも低温側になると、基板や膜の表面に到着した前駆体は次に来た前駆体と分子間結合を形成して薄膜層を形成します。この凝集反応では温度は低い方が進行するので、低温ほど膜厚は大きくなります。一方、目的とする表面化学反応は低温だと進行し難くなるため、解離性結合反応により形成される化合物薄膜の成長は低温ほど遅くなります。

- ALD Windowよりも高温側になると、気相の前駆体は分解して化学反応が連続的に進行し、自己制御することなく膜は成長してしまいます。これとは逆に、表面に到着した前駆体が化学反応を起こすより先に脱離し、排気されることもあります。

- ALD Windowの中でも、温度によってはアモルファス相→結晶相へと変化して密度を上げるため、高温になると膜厚が小さくなるというケースもあります。

前駆体と反応源の種類による膜質・膜成長の違い

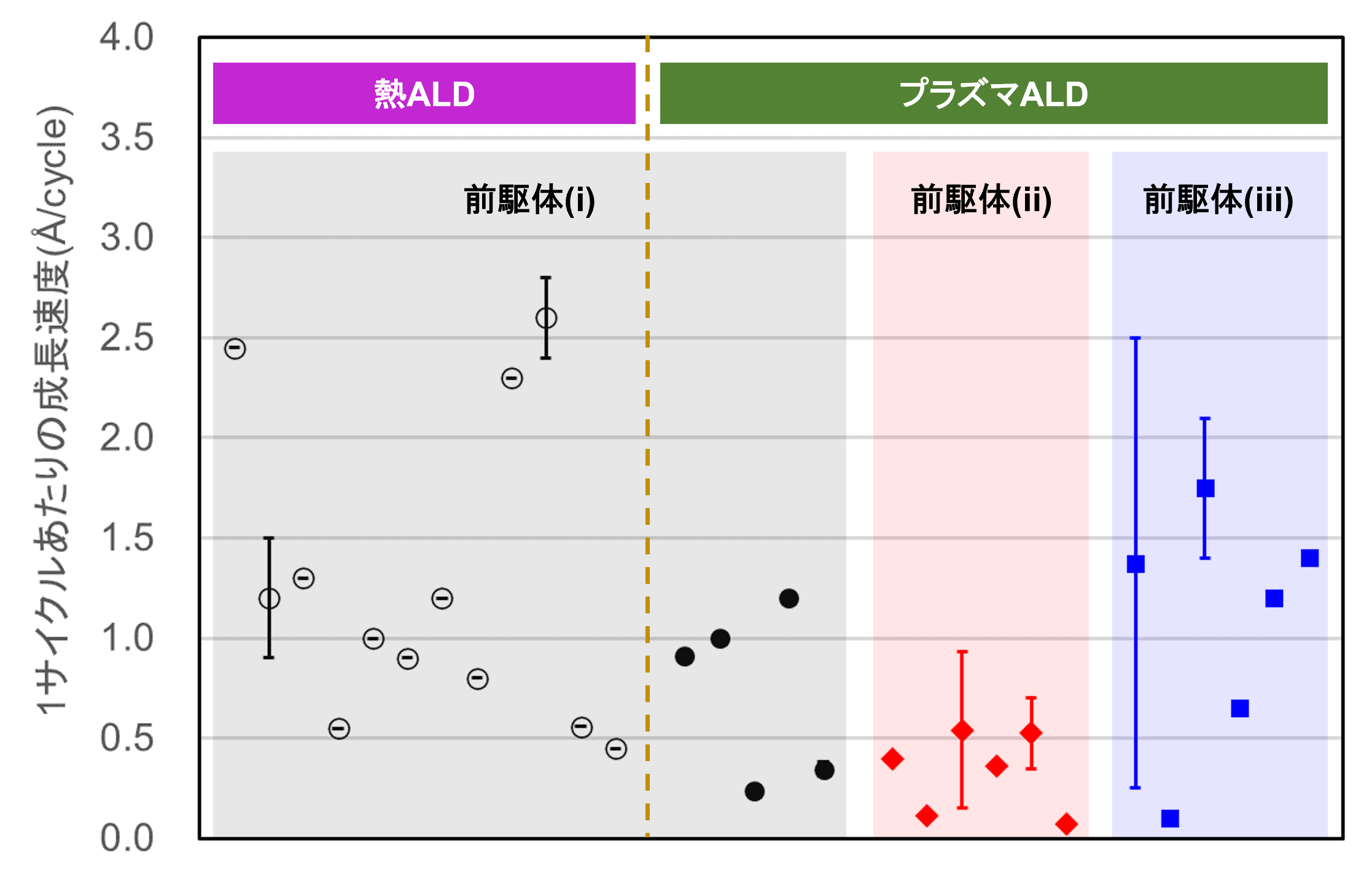

SiNx膜を例にとって、前駆体と反応源の種類による1サイクルあたりの膜成長を俯瞰します。まず、前駆体を

- (ⅰ)塩素を含むもの(SiH2Cl2, Si2Cl6など)、

- (ⅱ)炭素を含むもの (3DMAS: SiH(N(CH3)2)3, BTBAS: SiH2(NHtBu)2など)、

- (ⅲ)塩素・炭素を含まないもの (SiH4, TSA: (N(SiH3)3、NPS: (SiH3)4Siなど)

各グループで得られた膜質は次の通りになります。

- 前駆体(ⅰ)は安価、高安定性なために広く用いられており、研究例も多いです。しかし、塩素が不純物として膜に混入する問題があります。

- 前駆体(ⅱ)は塩素フリーですが、炭素が膜内に混入してしまいます。しかし、条件によっては約2at.%程度のC混入で済み、高密度かつ高屈折率のSiNxができます。

- 前駆体(ⅲ)は、ClとCの膜への混入リスクがなく、TSAとNPSは1分子あたりのSi濃度が高いため、膜成長速度が高くなることが期待されています。TSAを用いた研究では、高密度で高屈折率のSiNx膜が報告されており、また密度と屈折率は若干下がりますが低温で合成されています。

(引用文献) X. Meng et. al, Materials 9, 1007 (2016).

前駆体

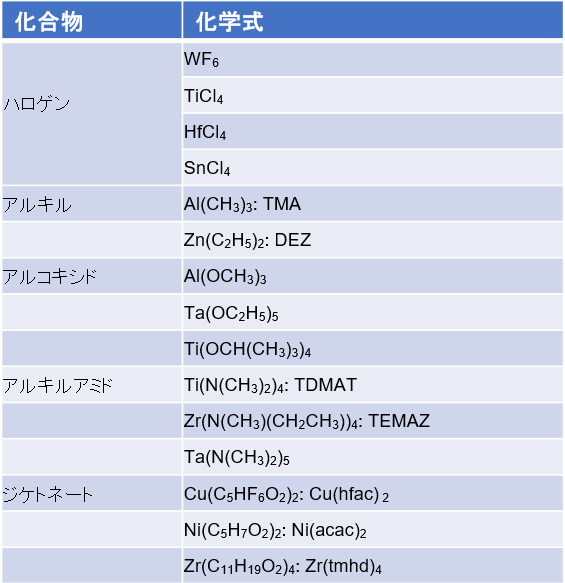

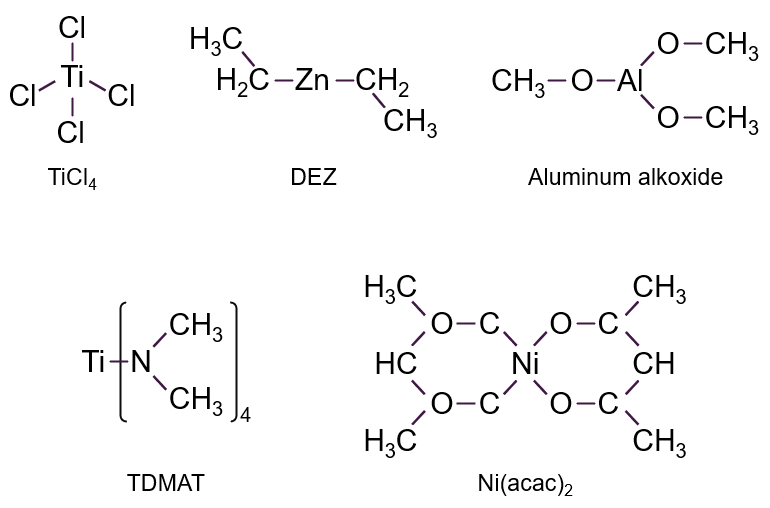

ALD Windowで説明したように、自己制御性を維持するためのプロセス条件には制限があり、出発原料となる前駆体の選定と取扱いが重要になります。

現在、様々な材料メーカーから成膜プロセスに適した前駆体が販売されています。下に研究/販売されているALD用の前駆体の中での、ほんの一例を紹介します。

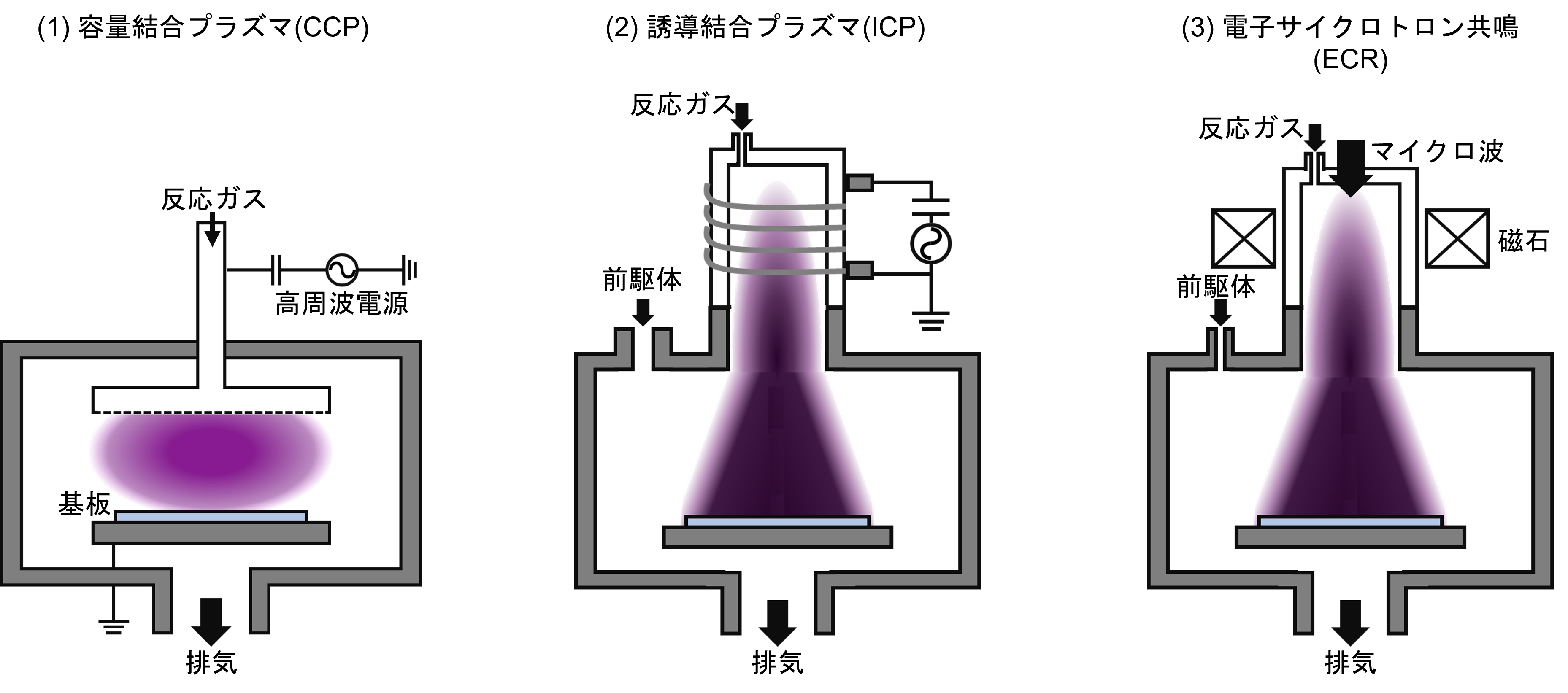

プラズマ源

スパッタリング法やPECVD法など成膜法の中には、プラズマを利用したものがあります。プラズマが持つ高いエネルギーを用いることで自然界には存在しない化学物質を作ったり、優れた機能性を持たせたりすることができます。プラズマの発生源は様々ありますが、ここでは広く使用されている3種類をご紹介します。

- (1)容量結合プラズマ (Capacitively Coupled Plasma: CCP)

2枚の電極の1つは高周波電源に接続され、もう1つは接地されます。これら電極間に生じる電界により原子や分子の一部は電子とイオンに分かれます。この電離気体を容量結合プラズマと呼びます。 - (2)誘導結合プラズマ (Inductively Coupled Plasma: ICP)

コイルに高周波を流すことでコイルの周りに変動する磁界が生じます。この磁界は誘電体(窓)を介して真空チャンバー内に浸透しますが、この磁界をキャンセルするように真空内で電子は渦状に動きます。この誘導電流を渦電流と呼びます。この磁界の変化により加速された電子が周りの原子や分子に強く衝突することで、原子・分子の一部は電子とイオンに解離します。この電離気体を誘導結合プラズマと呼びます。 - (3)電子共鳴サイクロトロンプラズマ (Electron Cyclotron Resonance plasma: ECR plasma)

電子やイオンのような荷電粒子は磁力線に巻き付くように回転しながら移動します。イオンより遥かに軽い電子は早く回転しますが、その旋回周期と同じ周波数の電磁波をプラズマに照射すると、電子のみ強く加速(共鳴加速)されます。一般的にはマイクロ波(2.45GHz)を用いますが、このときの共鳴磁場は875Gになります。

反応源による膜質/膜厚均一性の違い

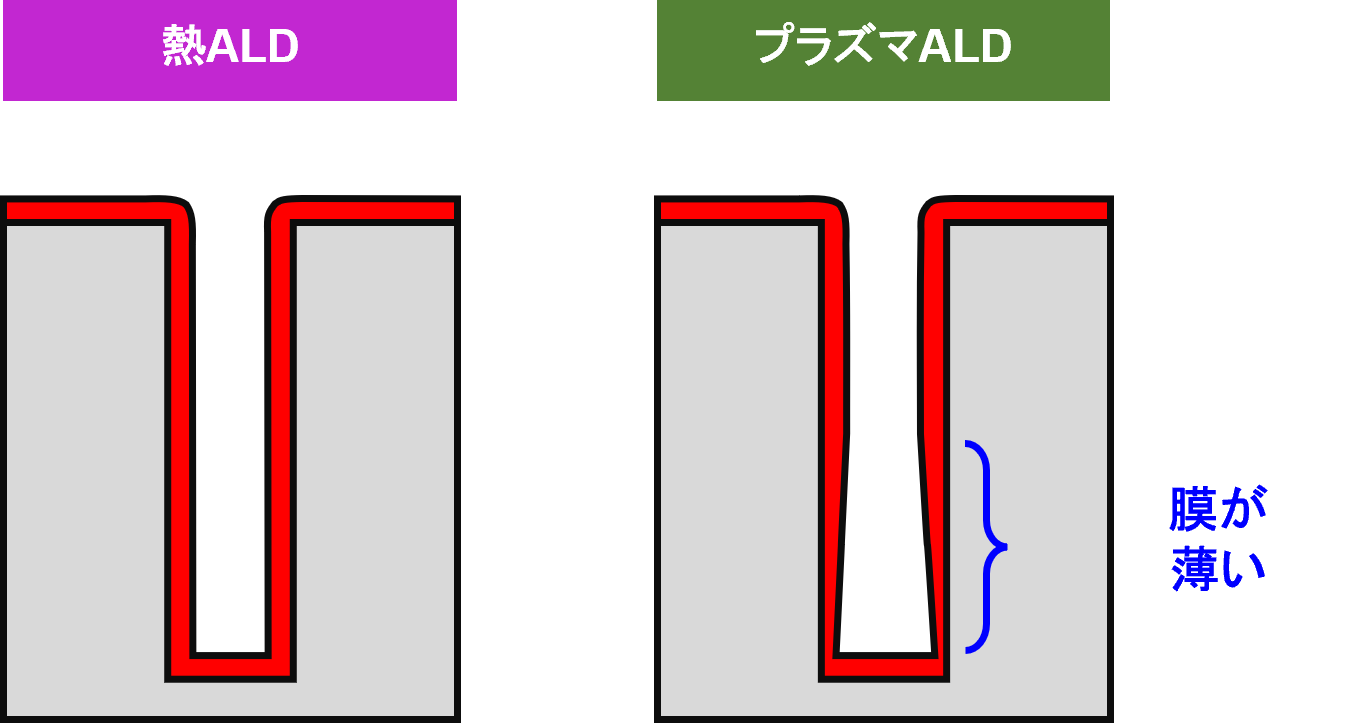

プラズマ内に存在する電子、イオン、ラジカルが持つ高い化学反応性を薄膜形成に利用しますが、その高い反応性のため、周りの原子分子や壁に衝突しただけでエネルギーを放出したり、

イオンであれば電子を受け取って中性に変わってしまうため、必要とする化学反応が起きなくなったりします(失活と呼ばれます)。そのため、プラズマで生成した活性種は、自分の周りに多くの粒子がいたり(高圧力)、

狭い空間では容易に失活してしまうため、図のように狭いトレンチの側面の底付近は他の場所より膜が薄くなってしまいます。そこで、プラズマの照射時間を長くしてトレンチのボトム付近での化学反応を完了させたりしますが、

アスペクト比(AR)が高かったり、反応系・反応ガス種によっては実現が極めて困難なこともあります。プラズマALD法は汎用性が高く、高速成膜、低温成膜ができるといった特長を持ちますが、高ARのトレンチ内壁などへのコーティングでは熱ALD法と比較して側面の均一性が得にくいという欠点を有します。

(引用) X. Meng et. al, Materials 9, 1007 (2016).

(引用) X. Meng et. al, Materials 9, 1007 (2016).